Les installations

I - Le concassage.

Le concasseur est entraîné par un moteur diesel de tracteur. C'est ensuite l'énergie cinétique développée par les deux roues jaunes en fonte qui permet le concassage. L'alimentateur permet la séparation de la terre restante avant le concassage, puis, au bout du tapis la pierre tombe dans une benne. La poussière fine et la crasse de pierre sont également triées automatiquement au bout de la bande transporteuse.

A la suite de cette opération, les "pains de calcaires" d'une dimention moyenne de 100 /100 mm sont prêts à la cuisson. Ils sont soit stockés en tas, appellé "stock pile", soit directement transportés sur la plateforme des fours pour être cuits les jours suivants.

II - L'approvisionnement en anthracite et en autres calcaires.

Pour cuire le calcaire, nous utilisons, comme la majeure partie des industries de la chaux, de l'anthracite. Nous avons aussi l'opportunité de l'adduction au gaz, cependant nous préférons en toutes circonstances cuire à l'anthracite en mélange qui est une énergie de contact régulière, facile a gérer, et plus compétitive.

Aujourd'hui, toutes les anthracites sont des produits importés dans les ports par des entreprises spécialistes. Ainsi, nous utilisons de l'anthracite Russe et de l'anthracite Sud-Africain. Ces produits très haut de gamme offrent l'avantage d'avoir un excellent pouvoir calorifique.

Nous utilisons le plus souvent un anthracite extrait de la mine Kranagorskiy de la région Kuzbass en Russie, un des meilleurs au monde.

Nous utilisons également des autres calcaires pour fabriquer des chaux de composition différente de celle de Ternant. Le plus souvent du calcaire dolomitique pour fabriquer des chaux magnésiennes.

III - La calcination du calcaire.

LES DEUX FOURS A CHAUX

Les deux fours à chaux sont disposés côte à côte. En haut des fours se situe une grande plateforme sur laquelle est déversée la pierre prête à cuire. Elle est reprise, et versée dans le four à l'aide du Manitou. Ils ont une profondeur de 8 mètres, et a la forme d'un tonneau (plus large a mi-hauteur, plus mince en bas). Au fond, la chaux en pierre est évacuée par une bande transporteuse.

L'hiver 2008-2009, nous avons nous même refait la chemise en briques réfractaires du four principal. Un assemblage de 7700 briques réfractaires.

Nous mettons l'anthracite et la pierre couche par couche dans le four. Une couche d'anthracite transforme 2 tonnes du calcaire Sinémurien de Ternant en 1,2 tonne de chaux vive. La température du foyer est de 1000°C, et elle varie selon les calcaires enfournés.

Dès que le feu est arrivé en haut, il est venu le moment de retirer les pierres de chaux par le bas. Le cycle du four recommence alors. I'opération se déroule 2 fois par jour: Le matin et le soir.

IV - Le broyage des pierres de chaux .

Nous utilisons un broyeur à marteaux pour réduire la chaux en poudre dont la finesse est comprise entre 0 et 2 mm. La finesse du grain est inférieure à 1mm.

V - La manutention de la chaux en poudre.

La chaux vive broyée tombe ensuite dans une trémie. Cette trémie sert à charger la citerne à pulvérulents. La bande transporteuse est amovible. Elle s'enlève pour être remplacée par l'installation d'ensachage des sacs de 30kg.

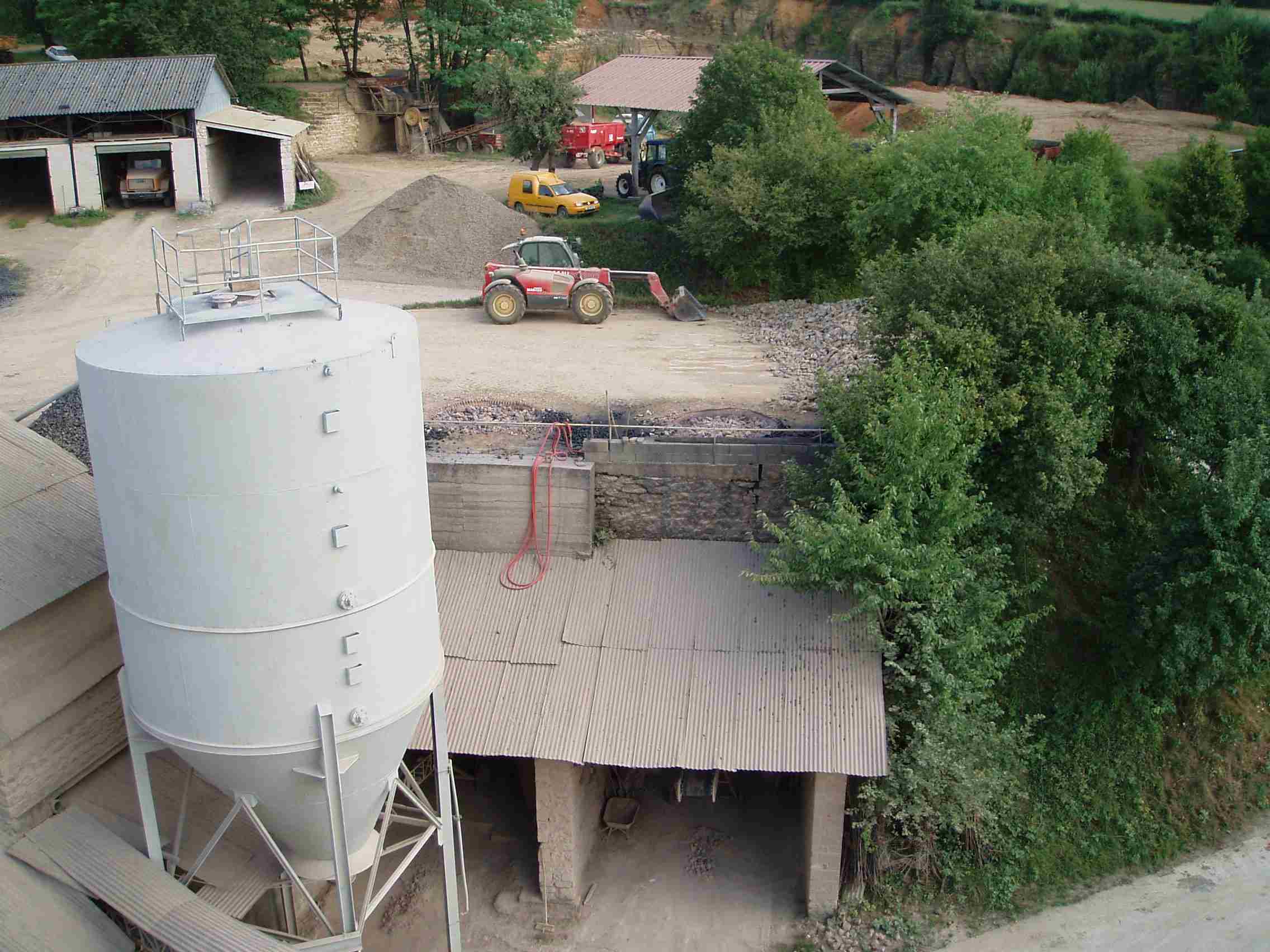

VI - Le stockage.

Un silo de 100 M3, deux silos de 120 M3 et une trémie de 25 M3.

Les deux silos enjambent le pont bascule électronique

Les informations sont collectées dans le local de la bascule romaine. Tous nos dispositifs de pesage sont reconnus conformes et controlés chaque année.